21198, RE: Металлургия железа 3

Послано guest, 12-02-2011 13:38

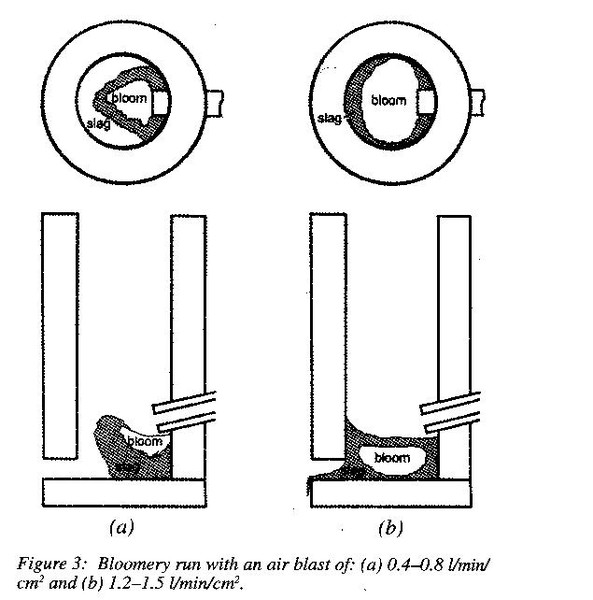

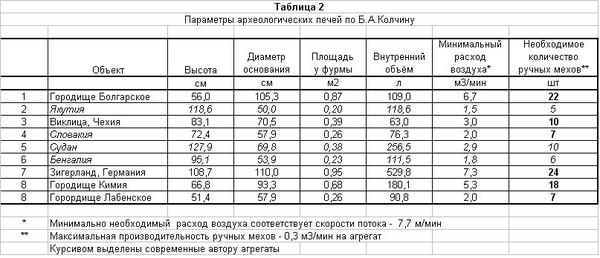

Уже упоминавшиеся Sauder&Williams демонстрируют влияние дутья на размеры крицы в своей экспериментальной реплике археометаллургической печи:

Вкратце: вот что происходит при дутье 0,4-0,8 л/мин*см2 и 1,2-1,5 л/мин*см2. Разница в размерах крицы - в разы!

Я пользуюсь другой размерностью – м/мин.

0,4-0,8 л/мин*см2 = 4-8 м/мин, 1,2-1,5 = 12-15 м/мин соответственно.

Собственно, эти данные изображены на диаграмме розовыми квадратиками.

Зачем всё это и к чему? А вот зачем.

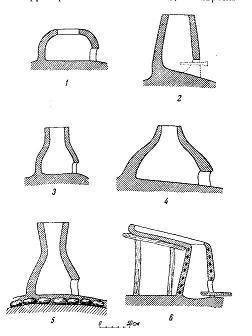

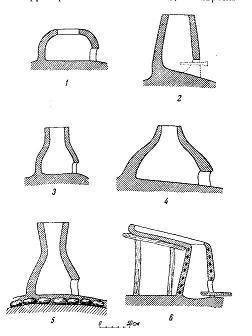

В своём капитальном труде «Чёрная металлургия и металлообработка в древней Руси» Б.А.Колчин приводит изображения некоторых археологических и этнографических печей для прямого получения железа. Научная добросовестность автора простёрлась до того, что рядом с изображениями приведена масштабная линейка!

Вот эта картинка:

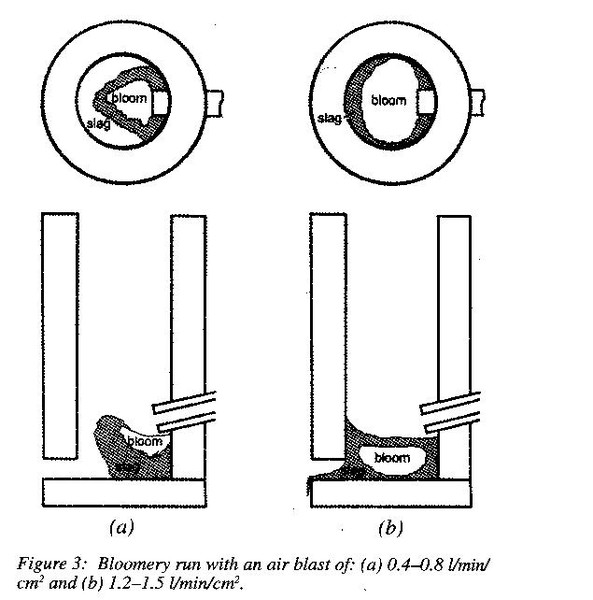

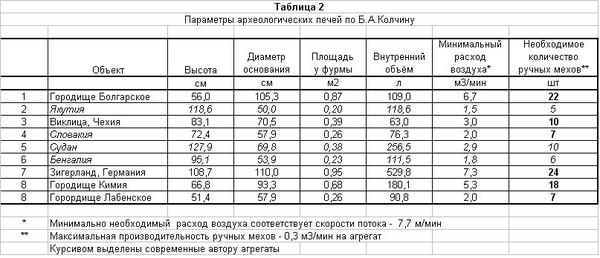

Не составило большого труда по приведенным изображениям восстановить некоторые характерные размеры указанных печей. Они приведены в таблице 2.

Естественно, наибольший интерес представляет последний столбец этой таблицы.

Мыслимое ли дело, набуровить по столько ручных мехов вокруг одной печурочки?

Да и как такую шоблу прокормить?

Очень показателен в этом смысле пример экспериментальных плавок, проведенных в 2010 году группой Darrell’а Markewitz

http://www.warehamforge.ca/ironsmelting/index.html

Напомню, что у группы уже имеется 10-летний опыт экспериментальных плавок в репликах археометаллургических печей. А общее количество плавок перевалило за полсотни

Вот отчёт о плавках 2010 года:

http://www.warehamforge.ca/ironsmelting/LAM/Vinland4/report6-10.html

А вот общая обстановка:

Ребята опять пытались использовать ручные мехи. Наивные!

Неприметный горшочек из глины, слева от мехов – и есть печь! Сравните размерчики!

В первой плавке расход дутья оценивали «на звук». Я не шучу! Вот цитата.

All the workers had past bellows experience, both at the smelter and as working blacksmiths. This allowed there to be a relatively constant supply of air over the entire progress of the smelt. This despite switching operators every 10 minutes or so, and individual fatigue over the roughly four hours of the smelt. Consistency of air delivery was based mainly on sound, as individual operators had differing styles of stroke.

Ну, и результат соответствующий.

As the bloom was pulled from the smelter, it was immediately obvious that the mass was significantly less that what has been come to be expected from earlier smelts…

… The total size was 12 x 6 x 4.5 cm, weight at 1400 gm, with a second small irregular piece at about 150 gm. With a total starting weight of ore at 20 kg, that equals a yield of only 8%.

Во второй плавке контроль дутья вели по частоте качков в минуту.

http://warehamforgeblog.blogspot.com/2010/09/smelting-in-vinland-draft-report.html

Результат чуть получше выход крицы 2,8 кг /- 14%. Тоже не густо!

Ну а когда ребятам надоело упахиваться, и они подключили пылесос – всё стало на свои места!

http://www.warehamforge.ca/ironsmelting/Nov10/nov10.html

Общий выход - 45%, правда, ребята чуть передули, поэтому получили и чугун! Тоже проблемка!

|