90474, RE: анализ новенького

Послано guest, 23-03-2011 20:51

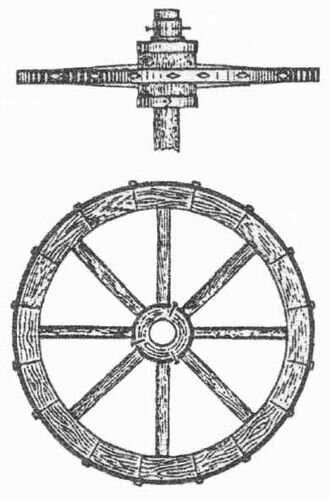

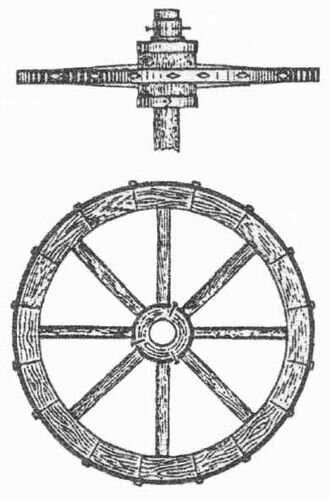

Скифское колесо

Современные русские телеги

Традиционно телеги изготавливают из дерева, хотя на современных телегах часто вместо деревянных колёс устанавливают колёса с пневматическими шинами. На телегах используется оглобельная или дышловая упряжка.

В Советском Союзе было двенадцать телегостроительных заводов. Самым крупным из них был завод «Смена» в Боровичах.

Грузоподъёмность обычных телег составляет около 750 кг. Собственный вес такой телеги составляет 250—300 кг, размеры — примерно 2,5 х 1,5 м. Диаметр передних колёс обычно меньше, чем диаметр задних (60 — 70 см и 70 — 100 см соответственно).

Существуют также телеги-тяжеловозы, на которых можно перевозить до двух тонн груза.

В восьмидесятые годы он выпускал до двух тысяч телег в месяц, которые поставлялись во все уголки Советского Союза.

Несмотря на кажущуюся примитивность, телега является сложным техническим сооружением состоящим из многих деталей. На строительство телеги у сельского плотника и его помощника уходило не меньше месяца работы.

Технология производства

Процесс изготовления колеса начинается с изготовления ступицы. На этом этапе заготовка обрабатывается из фанерного кряжа на токарном станке и сверлится центральное отверстие для чугунной втулки. После того, как ступица высушена до определенной влажности, она подвергается дальнейшей обработке: доводке ее точных размеров по диаметру (копировка ступицы), сверлению пазов под спицы. Далее происходит «оковка» ступицы: напресовка колец из железной полосы и литой чугунной втулки.

Изготовление спиц и косяков (детали обода колеса) происходит параллельно. Они изготавливаются на строгальных, торцовочных, фрезерных и сверлильных станках. Запрессовка спиц в ступицу производится с некоторым наклоном (набровом), относительно телеги к внешней стороне. Это выполняется на гидравлическом оборудовании специфического колесосборочного станка. Здесь же запиливаются шипы для косяков на точно заданную глубину. На этом же станке запрессовываются косяки на спицы. После этих операций колесо приобретает свою первоначальную форму, иначе говоря, это конструктор из деталей. Свое содержание изделие приобретает на следующей операции технологического процесса.

Самая важная и ответственная операции в производстве деревянного колеса телеги это его ошиновка. Для того чтобы деревянное колесо было крепким и имело устойчивость к различным механическим нагрузкам, оно должно быть сильно стянуто по окружности. Этот эффект достигается на специальном гидравлическом ошиновочном прессе. Шина предварительно изготавливается из железной полосы, которая сгибается на гибочных вальцах в обруч и сваривается электросваркой. Гидравлический ошиновочный пресс имеет мощную станину и 18 гидроцилиндров (d 150 мм), которые равномерно поджимают металлическую шину, так, что внешние границы колеса обретают идеальную форму окружности заданного размера. Кроме того, на данной операции еще больше уплотняются между собой все детали колеса.

Далее через шину и между косяками сверлятся сквозные отверстия, и, обод колеса укрепляется посредством болтов, гаек и специально подготовленной обоймы.

|