|

В предыдущей теме «Металлургия железа 2» было показано, что максимальная производительность по воздуху для ручных клинчатых мехов составляет не более 0,6 м3/мин.

http://chronologia.org/cgi-bin/dcforum/dcboard.cgi?az=show_thread&om=10592&forum=DCForumID14&viewmode=all#55

Прошло время. И в данные приходится вносить уточнения.

В 2007-2008 годах были проведены испытания клинчатых мехов Norse Double Bag,

http://chronologia.org/cgi-bin/dcforum/dcboard.cgi?az=show_thread&om=10592&forum=DCForumID14&viewmode=all#21

с контролем расхода воздуха по анемометру, при различном сопротивлении потоку, которое создавалось тканью, намотанной на выхлопной патрубок.

http://www.warehamforge.ca/ironsmelting/bellowstest.html

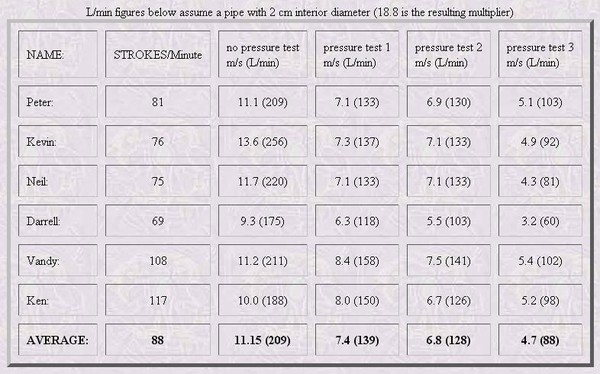

Результаты испытаний представлены в таблице:

Замеры с сопротивлением рассматривать, наверное не стоит, поскольку оное никак реальному сопоставлено быть не может.

Интересно, что по размерам, приведенным авторами, рабочий объем мехов составляет 16 литров. Ну, с учётом толщины досок, геометрии гармошки и прочих чудес готов уменьшить на 20% (честно признаюсь – цифра из справочника Стеля!). Значит – примерно 13 литров. Но по данным замеров тех же авторов – разовый выхлоп – от 1,6 до 3,4 литра!

Понятно, что потери в неплотностях, обратный подсос, неполный размах – и тем не менее от 12% до 26% от теоретически возможного выхлопа!

Вот эти-то данные позволяют подправить и данные для метровых мехов, которые авторы называют Norse Über Bellows (см. по ссылке)

http://chronologia.org/cgi-bin/dcforum/dcboard.cgi?az=show_thread&om=10592&forum=DCForumID14&viewmode=all#31

Вкратце: новые меха в два раза больше в каждом измерении, разовый объем 90 л, качать можно в темпе 8-10 раз в мин, производительность 900 л/мин, определена только расчётным образом.

А вот на этот раз ребята погорячились. Теоретический объем действительно похож (у меня получилось 100 литров), но с чего бы эффективность использования объема стала равной единице? Если помните, на меньших мехах – не более 26%. Конечно, за счёт увеличения разницы между площадями впускного и выпускного отверстий доля обратного подсоса уменьшится, но всё остальное-то останется! Как хотите, а более 50% эффективности использования объема я не дам! Тем более что размах при максимальном открытии – 50 см. А попробуйте так помахать рукой, в которой вы держите доску весом килограмм эдак пять. Причём не десять минут, в виде зарядки, а часиков шесть.

Как мы помним, был установлен темп работ для маленьких мехов – порядка 90 качков в минуту. Для больших - 8-10

Но тут всех поджидала маленькая засада:

We were measuring shifts on the bellows using the water jar, on a 6 minute rotation. After about two hours, we started to realize that we were going to kill ourselves. Kevin was by far the best on the bellows action, Dave had the muscle to manage, and Darrell was just managing to hang in there. A command decision was made, and we switched to the electric blower at 2 1/2 hours into the smelt. As we were getting ready, we let a number of our DARC support team try a shift on the bellows - I don't think any of them wanted a second shift on it. We did leave the belows out for the public to try. None of them would work it even a good part of a 6 minute shift by the water jar!

То есть, поработав менее двух часов в ритме 6 минут через 18, нехилые ребята сдохли, и включили воздуходувку. А из зевак никто не смог и одной смены продержаться! Поэтому реальной конечно будет нижннее значение частоты качков - то-есть не более 8 раз в минуту.

То есть, реальная производительность составила около 360 л/мин, но поддерживать её в течение сколько-нибудь продолжительного времени оказалось невозможным.

Для оценки реального темпа работы в течение продолжительного времени можно воспользоваться, например, классификационными нормативами по бегу. Вот они.

http://www.rusathletics.com/pro/nor.php

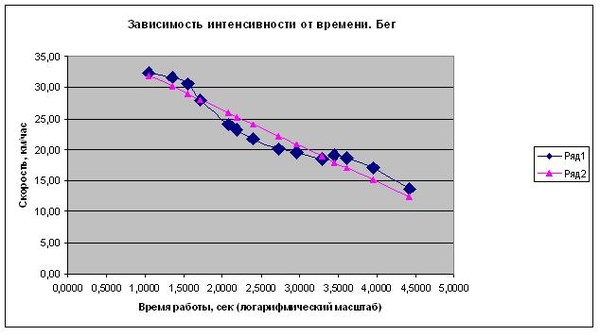

На рисунке изображена зависимость скорости бега, от времени работы, сиречь, длины дистанции.

Квалификация - 1 спортивный разряд. Прямая линия – аппроксимация, выполненная на глаз, без всяких маленьких квадратиков.

Так вот, чтобы обеспечить возможность работать в течение 4 часов, вместо 15 и 6 минут соответственно, на маленьких мехах темп следует снизить до 67%, а на больших – до 60% от имевшего место в испытаниях.

Соответственно производительность составит 172 л/мин и 216 л/мин.

|